随着全球城市化进程加快,水泥和混凝土的需求持续增长,这加剧了环境问题,并使减排工作变得更加复杂。水泥制造商正面临着遵守监管要求、同时减少碳足迹的巨大压力。

混凝土生产过程能耗极高,其中水泥制造需要高达1450°C的温度将石灰石转化为熟料。该行业约占全球工业总能耗的5%,而水泥厂近70%的能源消耗用于研磨工艺,尤其是原材料和熟料的破碎与研磨。

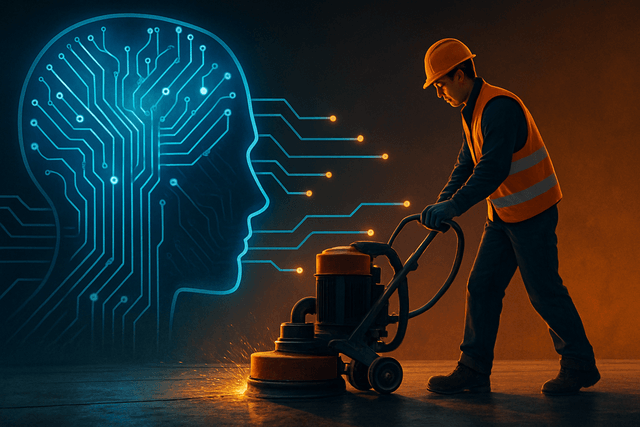

AI系统正通过采用先进的机器学习算法分析生产数据并识别低效环节,彻底改变这一格局。例如,AI能够优化回转窑、磨机和研磨机的运行——这些都是水泥生产中最耗能的环节。这些系统可根据当前负载、原材料类型和环境因素,实时调整如窑温、研磨压力等运行参数,从而实现显著的节能和温室气体减排。

推动这些进步的关键在于3D视觉技术的集成,它为机器人手臂提供高分辨率的深度数据,实现实时引导。借助3D视觉,机器人能够扫描每一个零部件,并据此定制研磨或抛光路径。AI通过分析零件几何形状和目标表面效果,优化工具路径,提高效率和表面质量,生成能缩短周期时间、降低工具磨损和能耗的运动策略。智能视觉与AI的结合,使机器人能够检测如划痕、毛刺或表面不均等缺陷,并在同一周期内自动修正。

机器人研磨、打磨、抛光和去毛刺的应用极为广泛,过去由于缺乏自动化解决方案,这些工序多由人工完成。如今的高科技末端执行器通过“感知”自身操作,实现理想效果。即使在全天候运行下,这些系统也能保持一致的质量,同时缩短周期、降低成本并提升生产效率。机器人表面处理还有效解决了混凝土加工过程中脏、累、危险等问题。

研磨和表面处理领域的机器人自动化优势显著。机器人本身具备高度重复性,解决了产能和零件质量不一致的问题。它们能够长时间连续作业,无需休息,从而提升整体产能。除了提升零件质量外,机器人研磨和表面处理还能带来短期投资回报和长期运营成本降低,同时提升质量、速度、安全性和一致性。