Pe măsură ce urbanizarea se accelerează la nivel global, cererea de ciment și beton continuă să crească, amplificând preocupările de mediu și complicând eforturile de reducere a emisiilor. Producătorii de ciment se confruntă cu o presiune tot mai mare de a respecta cerințele de reglementare, reducând totodată amprenta de carbon.

Procesul de producție a betonului este intensiv din punct de vedere energetic, fabricarea cimentului necesitând temperaturi de până la 1450°C pentru a transforma calcarul în clincher. Industria consumă aproximativ 5% din totalul energiei industriale globale, aproape 70% din energia unei fabrici de ciment fiind utilizată în procesele de măcinare – în special zdrobirea și măcinarea materiilor prime și a clincherului.

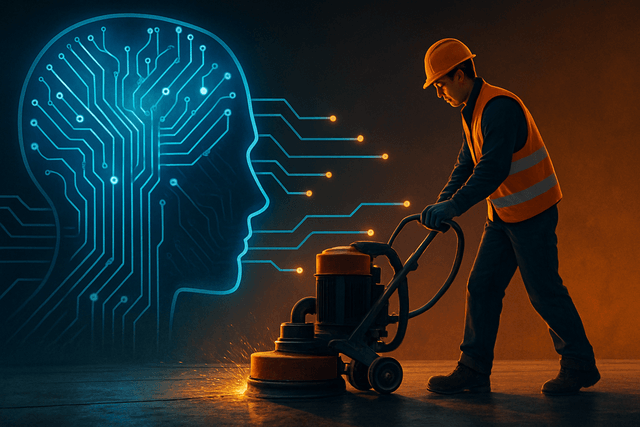

Sistemele bazate pe inteligență artificială revoluționează acest domeniu, folosind algoritmi avansați de învățare automată pentru a analiza datele de producție și a identifica ineficiențele. De exemplu, AI poate optimiza funcționarea cuptoarelor, morilor și polizoarelor – cele mai mari consumatoare de energie din producția de ciment. Aceste sisteme ajustează în timp real parametrii de funcționare, precum temperatura cuptorului și presiunea de măcinare, în funcție de sarcina curentă, tipul de materie primă și factorii de mediu, rezultând economii semnificative de energie și reducerea emisiilor de gaze cu efect de seră.

Un rol esențial în aceste progrese îl are integrarea tehnologiei de viziune 3D, care furnizează date de profunzime de înaltă rezoluție pentru a ghida brațele robotice în timp real. Cu ajutorul viziunii 3D, roboții pot scana fiecare piesă individual și își pot adapta traseele de șlefuire sau lustruire în consecință. AI optimizează traseele uneltelor pentru eficiență și calitatea suprafeței, analizând geometria pieselor și finisajele dorite, generând strategii de mișcare care reduc timpul de ciclu, uzura uneltelor și consumul de energie. Combinația dintre viziunea inteligentă și AI permite roboților să detecteze defecte de suprafață precum zgârieturi, bavuri sau finisaje inconsistente, corectând automat aceste defecte în cadrul aceluiași ciclu.

Aplicațiile de șlefuire, sablare, lustruire și debavurare robotică sunt extrem de diverse și au fost realizate tradițional manual, din lipsa unor soluții automatizate. Echipamentele moderne de ultimă generație oferă soluții ideale, „simțind” ceea ce fac și livrând rezultate optime. Chiar și în regim de funcționare 24/7, aceste sisteme asigură o calitate constantă, reducând timpii de ciclu, costurile și crescând productivitatea. Finisarea suprafețelor cu roboți elimină, de asemenea, aspectele murdare, monotone și periculoase ale procesării betonului.

Beneficiile automatizării robotizate în șlefuire și finisare sunt substanțiale. Roboții sunt inerent repetabili, ceea ce elimină inconsistențele în fluxul de producție și calitatea pieselor. Aceștia pot lucra mult mai multe ore fără pauze, contribuind la creșterea nivelului general de producție. Pe lângă îmbunătățirea calității pieselor, șlefuirea și finisarea robotică aduce un randament rapid al investiției și reduceri pe termen lung ale costurilor operaționale, îmbunătățind totodată calitatea, viteza, siguranța și consistența.